我国轴承钢技术取得重大突破,航空发动机轴承寿命再也不是问题

导读:近期中国科学院金属研究所沈阳材料科学国家研究中心先进钢铁材料研究部李殿中研究员团队在稀土技术应用领域取得重大技术进展。开发出了“双低氧稀土钢”技术,即钢液和稀土金属都低氧的控制技术,有效解决了稀土钢工业应用中的问题。

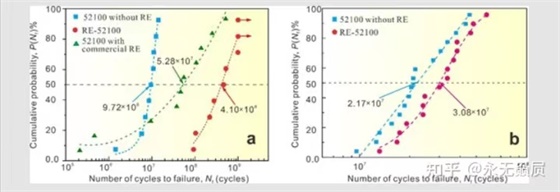

近期中国科学院金属研究所沈阳材料科学国家研究中心先进钢铁材料研究部李殿中研究员团队在稀土技术应用领域取得重大技术进展。开发出了“双低氧稀土钢”技术,即钢液和稀土金属都低氧的控制技术,有效解决了稀土钢工业应用中的问题。这一技术在高纯净度的GCr15轴承钢中应用后,与不加稀土的轴承钢相比,稀土轴承钢±800MPa拉压疲劳寿命提升了40倍,滚动接触疲劳寿命提升了40%。

稀土轴承钢和进口轴承钢的性能对比

这项研究的关键就是降低钢液和稀土金属中的氧含量。通过与金属所相关研究团队合作,结合实验、计算和表征,揭示了稀土在钢中的关键作用机制,控制夹杂物和稀土固溶,制备出性能优越、稳定的低氧稀土钢。

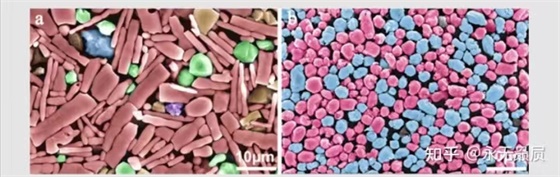

进口轴承钢和稀土轴承钢显微表征对比

通过对轴承钢夹杂物的研究,科研团队发明了一种新的夹杂物萃取三维表征技术,可以分析稀土GCr15轴承钢和某进口轴承钢中的夹杂物形貌。稀土轴承钢中的夹杂物主要是细小的球状稀土氧硫化物,硬度比较小和基体材料比较接近,匹配性良好。在疲劳加载过程中可以发生塑性变形,引发夹杂物周围应力集中显著减小,有效延缓了疲劳裂纹的萌生,可以大大提高轴承的疲劳寿命。进口轴承钢中的夹杂物主要是氧化铝和大尺寸硫化锰,硬度比较高,容易产生疲劳裂纹,从而影响轴承的疲劳寿命。

长期以来,我国航空发动机轴承寿命比较低,严重影响了我国航空发动机的寿命。为此我国的科技工作者付出了巨大的努力。在这次轴承钢材料取得重大技术突破以前,我国在轴承研发技术领域就已经取得了很多技术成果。航空发动机轴承要想寿命长,需要从基础理论、材料、工艺等三个方面入手。前面我们谈了最近我国轴承材料领域的技术成果,下面再来说说我国在轴承技术基础理论领域取得的进展。

中国科学院赵振业院士

多年前,中科院赵振业院士和他的团队花了30年时间研究创造出一套新的抗疲劳制造理论体系。抗疲劳制造技术,就是通过控制表面完整性和表面变质层来保证疲劳强度的新一代先进制造技术,抗疲劳制造能够抑制疲劳强度应力集中敏感,可以使材料的性能发挥到极限,使机械零件实现长寿命。这一体系提出了新概念:抗疲劳制造是控制表面完整性和表面变质层、以疲劳为判据,实现极限疲劳强度的制造技术。提出了新理论:“无应力集中”抗疲劳理论。建立了关键技术体系:抗疲劳制造关键技术体系、极限寿命设计技术体系、极限性能材料体系等,形成了第三代机械制造技术。

纵观世界机械制造技术发展历史,机械制造技术已经发展了三代:成形制造、表面完整性制造、抗疲劳制造。如果将成形制造的产品寿命定义为1,那么表面完整性制造可以达到10,而抗疲劳制造可以提高到100。抗疲劳制造改变了疲劳失效模式,因而制造的零件可以实现极限寿命、极限可靠性、极限减重。此项技术不仅可以用在航空发动机轴承上,也适用于几乎所有机械制造领域,是一项提高中国机械制造业整体水平的战略技术。这项世界领先水平的技术成果将让中国制造的机械产品和装备比西方发达国家制造的寿命更长,可靠性更高,助力中国机械制造行业,实现对国际先进水平的超越。

说完理论我们再来说说轴承的加工工艺。说到这里不得不提到山东华云机电的豪克能技术。这是一种消除应力集中的重要加工技术,是实现抗疲劳制造技术的一种重要工艺手段。豪克能技术可以实现金属表层晶粒纳米化,是继车、铣、刨、磨等机械加工工艺之后,又一种全新的机械加工新工艺。其利用激活能和冲击能的复合能对金属零件进行加工,可以获得镜面级表面质量,实现零件的表面改性。让金属材料疲劳寿命提高100倍,表面显微硬度提高20%以上,耐磨性提高50%以上,耐腐蚀性提高50%以上。是解决材料加工过程产生应力集中问题的一种非常先进的加工技术。

2016年,山东华云机电科技有限公司与赵振业院士合作,采用豪克能技术加工的航空发动机轴承取得技术突破。航空发动机主轴承滚珠实现接触疲劳寿命400万小时,超过世界领先水平的同类轴承滚珠一个数量级也就是10倍。轴承寿命达到了德国FAG航空轴承的22倍。FAG隶属德国舍佛勒集团,是目前世界航空航天发动机轴承顶级制造商。至此,我国在航空发动机轴承技术的基础理论、材料和工艺等领域都取得了巨大进步,并已达到世界领先水平。为我国航空发动机2030年达到世界领先水平奠定了良好基础。

创新的本质就是弯道超车!