我国航空发动机主轴承寿命超五万小时!---西工大材料人不会缺席!

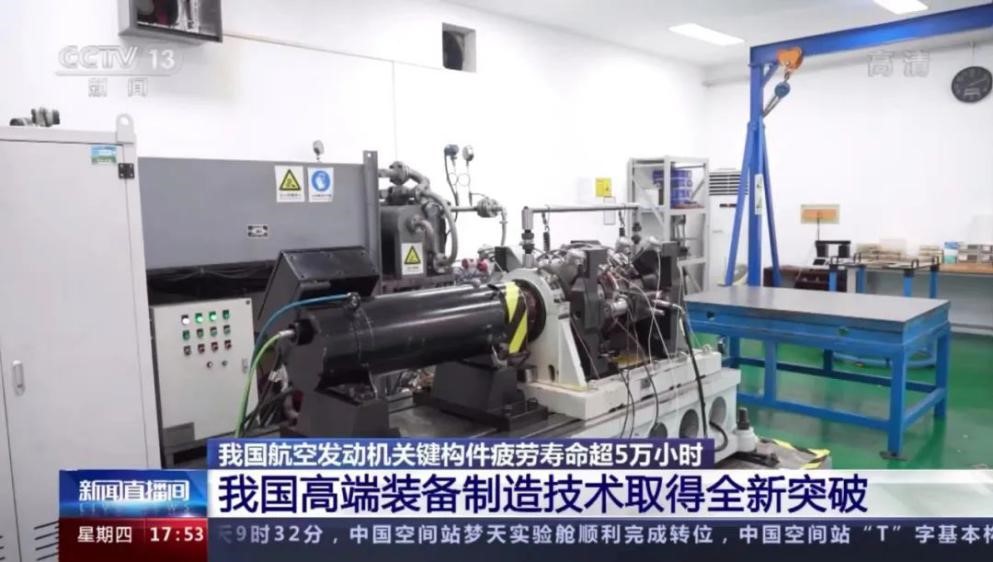

导读:西北工业大学材料学院61届毕业生赵振业院士,带领以北京航空材料研究院牵头实施、西北工业大学等四单位参加的项目研究团队,于2022年10月24日从试验测试现场传来振奋人心的消息:由我国自主研制的航空发动机主轴承等效加速试验疲劳寿命50000小时未失效,抗疲劳试验达到50000小时未失效。

据央视新闻频道11月3日报道,西北工业大学材料学院61届毕业生赵振业院士,带领以北京航空材料研究院牵头实施、西北工业大学等四单位参加的项目研究团队,十年磨一剑,于2022年10月24日从试验测试现场传来振奋人心的消息:由我国自主研制的航空发动机主轴承等效加速试验疲劳寿命50000小时未失效,抗疲劳试验达到50000小时未失效。这是一个具有划时代意义的里程碑,机械工程制造业又一个世界纪录诞生了!

研究团队科研人员经过技术攻关,自主研发了多项抗疲劳制造关键技术,建立了抗疲劳制造技术体系,解决了关键构件的疲劳失效问题,为我国高端装备全面自主化奠定更加坚实的基础。

负责该项目的北京航空材料研究院研究员、中国工程院院士赵振业是西北工业大学原材料科学与工程系金属材料及热处理专业第一届本科毕业生。赵振业院士指出:“我们的抗疲劳制造技术,几乎所有的关键构件都可以做。装备的寿命和可靠性都是拿关键构件来体现的,有了关键构件,就可以做高端装备。所以中国的制造技术整个面上的提升,达到三个极限,极限寿命、极限可靠性、极限减重,也就是说处于国际领先水平。”

西北工业大学机电学院张定华、姚昌锋教授的“航空发动机先进制造技术团队”和材料学院王泓、胡锐、王永欣、卢艳丽、罗贤等教授的“材料服役可靠性团队” 全程参与了该项目的研发过程,在抗疲劳制造和可靠性评估方面有力支撑了最终目标的实现。

西北工业大学材料学院先进材料服役可靠性团队在郑修麟教授创建的抗疲劳设计、抗疲劳制造及服役可靠性评价理论引领下,基于微塑性损伤定则,在低周疲劳、高周疲劳和裂纹扩展等多个层面全方位拓展和优化了经典疲劳理论,创建了具有明确物理意义参量的疲劳公式和适用于三区的裂纹扩展公式,获取了大量材料后构件疲劳性能数据。基于团队自主理论体系基础,开发了抗疲劳制造技术与特征高频疲劳检测装备,达到国际领先水平,解决了航空发动机材料超长寿命设计与预测难题,全面系统地支撑了该项目的研发。

西北工业大学材料学院先进材料服役可靠性团队师生

材料学院先进材料及服役可靠性团队曾获得国家发明四等奖一项,省部级一二等奖10余项,专著:《Nortch Strength and Notch Sensitivity 》和《材料疲劳理论与工程应用》获得中科院科学出版基金支持,在国际上形成了重要的影响力,并获得法兰克福图书奖。近年来在国内外发表论文约1000余篇,其中在PMS、ACTA、JMST、JECS国内外顶刊发表20余篇。培养出了魏建峰、李晓刚、赵康、倪永锋、赵宇宏等众多国内杰出优秀人才。

材料学院先进材料及服役可靠性团队已建成一万平米测试平台,测试门类能力国内最全,包括各类金属、无机非、复材、结构件等,其中标准件和管路件检测综合能力国内第一,尤其是高温疲劳测试方面全面系统支撑了新一代航发用核心材料的设计疲劳数据。并已获得相关权威资格认证。

未来5-10年,西北工业大学材料学院先进材料及服役可靠性团队将不断努力,努力建设国际国内一流材料服役可靠性平台及人才队伍,形成国际先进的材料服役可靠性评价及定寿延寿理论体系,和飞行器全寿命周期的健康管理理论与体系,打造材料力学性能和材料疲劳断裂本科与研究生教学精品课程、精品教材,为我国的航空航天事业贡献出西工大人的智慧和力量。

(注:以上图片图1和图2来自央视新闻频道,图3由西北工业大学材料学院先进材料及服役可靠性团队提供)