清华学霸率队开创数字材料,成为中国首家FDA过审骨科器械公司

导读:2021年1月,该公司首款3D打印颈椎融合器获得美国食品药监局(FDA)的510(k)上市许可,成为中国首家3D打印骨科植入物产品获得FDA认证的科技公司。

第一次见到3D打印就被这种极致的美所吸引,当时正在清华物理系读大三的张靖就这样对3D打印“一见钟情”,他找到了自己想要追寻的未来,毅然决然选择从事3D打印领域的研究。

“从2007年到现在,我一直在3D打印这个领域深耕,”张靖直言,“一头扎进去就一发不可收拾。”

2017年,张靖与哈佛大学、美国南加州大学、清华大学、麻省理工学院的博士及科学家联合创立了一家3D打印骨科器械的科技公司ZSFab,Inc.(智塑健康),他是这家公司的CEO。

2021年1月,该公司首款3D打印颈椎融合器获得美国食品药监局(FDA)的510(k)上市许可,成为中国首家3D打印骨科植入物产品获得FDA认证的科技公司。

图|ZSFab3D打印植入物示意图(来源:ZSFab官网)

一次谈话坚定了用3D打印为骨科医疗做贡献的决心

目前全球范围内的工业级3D打印主要应用集中在交通运输、航空航天、工业装备、消费级电子产品、医疗五大领域。张靖之所以踏入医疗行业,他认为这也是冥冥之中的一种缘分,始于2014年他和一位骨科医生的谈话。

“当时一位骨科医生找到我,向我倾诉了自己在为患者选择骨科器械植入物时内心的纠结,他在有限的植入物中已经选择了最适合患者的那一款,然而他心里清楚这款依然不是很适合患者。”张靖告诉DeepTech。

这表明了传统医疗器械制造的局限性,无法针对患者进行个性化定制,只能基于现有植入物选择最适合患者的款式。

这次谈话让张靖感触很深,他了解到这的确是当时骨科医疗器械的瓶颈所在,于是利用3D打印帮助改造骨科医疗行业的想法,开始在他心中生根发芽。

随后他与肿瘤科、妇产科、皮肤科等科室医生作了交流,他发现骨科器械领域是3D打印的最佳匹配应用场景。不仅场景匹配,骨科器械植入物用到的钛合金材料正是他从2007年就开始研究的领域;而在此时金属3D打印技术也已经成熟,应用端爆发即将到来。这些坚定了他要用3D打印为骨科医疗领域做出贡献的决心。

扎实的技术给予团队十足的野心

提到ZSFab的3D打印技术,张靖言语之间满是自豪:“我们是中国首家3D打印骨科医疗器械通过美国FDA审评的科技公司。”

ZSFab的3D打印产品FDA审批耗时比美国同类产品的平均审评时间快了1/4周期。

审批认证难,不是因为审批的问题,而是企业从技术手段和产品验证上并没有严密的论证产品的有效性和安全性。“我们在产品的设计和验证上面下足了功夫。”张靖说道。

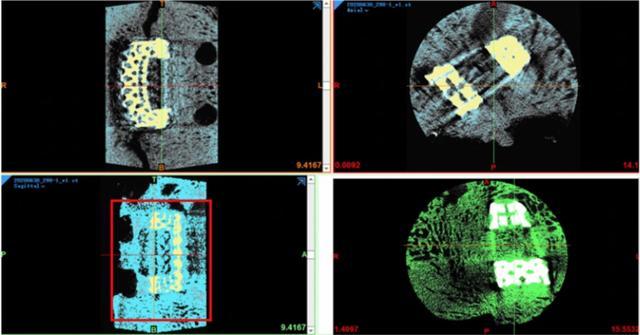

图|2021年1月美国FDA审批通过的ZSFab3D打印颈椎融合器

据悉,ZSFab采用激光选区融化(SLM)金属3D打印工艺,以钛合金粉末为原料,粉末颗粒度约为30微米,相当于一根头发丝上可以并排放下3~4个粉末颗粒。

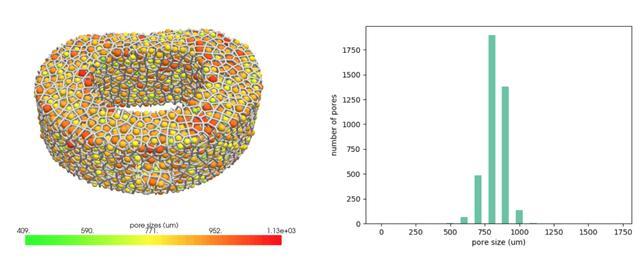

张靖团队自主开发了一套数字材料算法,能够根据应用需求,精准实现材料设计和打印成形。算法实现的精准控制包括:精准控制孔径参数,包括孔隙率以及适合骨长入的孔隙参数;针对金属3D打印工艺进行优化,有效去除残留粉末;定制应用端所需外形及力学性能,可调整刚度,提高共形及力学性能匹配度。

他们开发设计的骨骼植入物,经过动物实验的验证,骨组织能够成功长入植入物,实现骨械一体化,远优于当前骨科主流产品的效用。

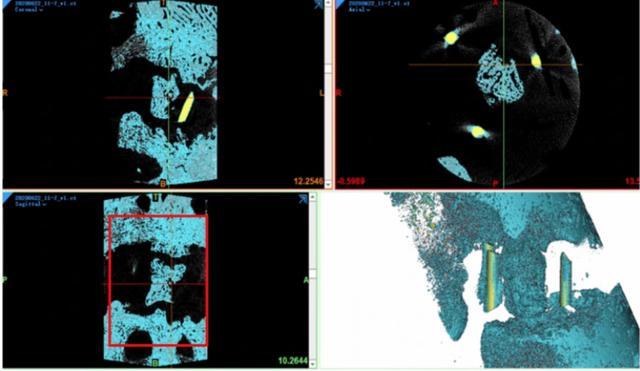

图|ZSFab钛合金Cage实验组上下终板处可见新生骨与融合器界面紧密结合,骨融合效果良好

实验用的大型动物是羊,上图为植入后6个月的复合效果。其中红框里面蓝色部分表示骨骼,黄色部分则为植入物。“在X光下我们可以清晰地看到植入物的位置,还可以看到骨骼不仅长到了它的周边,还长到了它的内部。骨骼和植入物形成了一个很好的复合材料,既符合力学,又保证骨骼内部养料能够充分滋养骨骼,因此骨骼就能长得非常结实。”张靖告诉DeepTech。

ZSFab植入物在X线清晰可见,而现在脊柱融合的主流材料——传统PEEK(聚醚醚酮)制作的融合器,如下图所示,红框中看不到植入物,因为PEEK在X光下完全透明。如果医生想了解患者术后的康复情况,则无法高效地获取相关信息。

图|PEEKCage对照组,植入物不可见、周边无骨长入

目前,各类骨科植入物在人体内的应用时间有限,如进口质量好的人工关节产品也仅有约15年的寿命。张靖和团队希望能够通过他们的技术让植入物在体内应用的时间不断延长,他们的最终目标是“一次植入,终身受益”。

打破传统制造局限性,在保证安全性的基础上展现个性化优势

大三那年,让张靖一眼相中3D打印领域的原因,不仅仅是基于它的美感,更是因为它可以突破传统制造的局限性,从而展现个性化优势,只要从计算机端把结构设计出来,理论上可以做出任何一个复杂的形状。

怀揣着对3D打印的热爱,张靖决定将其应用于骨科器械,实现并推进材料的数字化,服务于个性化的健康需求。

“我们能够根据患者自己本身的骨骼特性,从他骨骼的医学影像数据中把一些参数提取出来,”张靖说道。再依据该团队自主开发的算法,就能够实现精准控制孔径参数,使其符合不同患者的骨长入需求范围和清粉范围要求,同时能够定制应用端所需力学性能,降低刚度,提高匹配度。

“我们的优势在于能够实现这种非常复杂的各类孔型的分配,让骨骼更加快速高效地长入。”同时他们可以根据患者的医学参数调整利于骨骼长入的孔径范围,目前这个范围在400~1000微米之间。

图|改变多孔结构的设计参数可以定制孔径及孔隙率

定制化的孔径及孔隙率能够高效实现患者的骨长入,下图为张靖团队做的毛细现象实验,“可以看到当植入物放到体液中后,体液可以迅速从下向上与植入物融合。若植入物放入患者体内,可以想象为体液中的成骨细胞等相关细胞、因子能够迅速与其融合,实现高效的骨长入。”张靖告诉DeepTech。

此外,对于任何医疗器械来说,安全性都至关重要。张靖也向DeepTech介绍了这种3D打印医疗器械存在的安全隐患,比如打印完成后器件表面和内部都可能有粉末的残留,很可能后续导致骨质疏松,对于患者来说风险很高。

尽管ZSFab在3D打印中用到的原材料也是钛合金粉末,但张靖表示,“我们可以通过设计和工艺避免粉末的残留。”

“我们比较在乎的方面,一个是实现植入物与人体的力学匹配,另外一个是让骨骼成功长入植入物内部,使其很好地融合。两个层面都要求植入物的结构具有很高的精确度,而我们用到的激光选区融化金属的工艺,是当前能够实现非常高精度制造的工艺。”张靖告诉DeepTech。

改变材料科学的发展思路:从面向材料,变为面向应用

从学术研究走向商业落地,张靖也直言最大的感触就是要以应用为导向。

他意识到,数字材料的应用不仅在骨科植入物,该设计工艺能够实现对金属、陶瓷和聚合物材料的改进,让材料科学的发展思路发生本质改变:从面向材料,变为面向应用。

本科毕业后,张靖来到清华大学机械系继续读研,在中国第一个3D打印实验室负责电子束选区熔融成形的数字化升级项目。后来他又在美国南加州大学USCViterbi工程学院获得了博士学位,期间师从美国两院院士、“3D打印建筑之父”BehrokhKhoshnevis教授,博士期间还获得了美国NASA挑战赛特等奖。

硕博时期,张靖带队完成了各种3D打印项目,包括高熔点金属、陶瓷、尼龙的3D打印,并成功将硫磺水泥应用于3D打印建筑的硏发。

图|张靖(受访者供图)

对于3D打印材料,张靖再熟悉不过,他告诉DeepTech,“一种新材料的出现,都是以10年或者20年甚至更长的时间为一个周期。但是对于性能的需求,比如骨骼的不同部位,它的力学需求是不一样的,以传统的思维方式来看,就需要开发一种新材料去满足不同部位的需求。”

“后来我发现新材料的开发速度往往跟不上需求的变化。一方面新材料的开发需要改变化学成分,工艺成熟的时间很长;另外对于面向的应用场景,人体需要独立性的验证,这又是以10年为周期。”张靖说道。所以他们选择不改变材料的化学性质,比如使用在人体医疗使用安全验证了半个世纪之久的钛合金,通过改变结构实现力学方面性能的改变,以快速应对应用需求。

张靖团队研究的数字材料,是指通过维度压缩来实现性能超越。比如将又硬又脆的石英玻璃变为光纤,这是一维结构硬质材料的柔性化;把铝锭变为铝箔,这是二维结构硬质材料的柔性化;张靖团队用到的数字材料是从三维结构出发进行定制化,也就是将金属粉末变为数字材料结构。

他相信,数字材料能够把研发时间大幅缩短,比如从10年缩短至6个月,“对于整个数字材料开发来说应该是一个颠覆性的进展,而且它的发展思路也是极大的转变。从面向材料变为面向应用,根据需求予以实现。”

张靖认为,未来的骨科植入物,3D打印必然会取代传统工艺。植入物在美国市场,有报道预测2026年3D打印植入物应用量将超过传统骨骼植入物,到2030年左右,3D打印或将占比90%以上。

因此他对3D打印骨科材料的市场充满期待,他表示,在数字材料方面骨科大概有4000亿人民币的市场,如果把牙科等医疗领域的器械包括起来,仅仅在钛合金材料上就拥有8000亿的市场。若要放眼钛合金在工业领域的应用,就是一个数万亿级别的市场。

张靖和团队的使命不止于此,他们甚至希望未来能够改变整个材料领域。

“对于材料来讲,以往完全依赖于化学成分的改变,我认为这可能会成为一个历史。那么我们把化学材料的改变跟数字材料这样一个结构结合起来,拥抱的则是以数10万亿为基础的市场级别。所以ZSFab的大目标是通过提供这样一个底层的技术,对整个材料市场进行一次重构。”张靖说。