斯坦福大学发明突破性制造技术 用于制造超薄柔性电子产品

导读:目前可穿戴柔性电子产品难以实现,但斯坦福大学研究人员说他们已经取得了突破性进展。

目前可穿戴柔性电子产品难以实现,但斯坦福大学研究人员说他们已经取得了突破性进展。多年来,超薄的柔性计算机电路一直是一个工程目标,但技术上的障碍阻碍了实现高性能所需的微型化程度。

现在,斯坦福大学的研究人员发明了一种制造技术,可以生产出长度小于100纳米的柔性原子薄型晶体管,比以前小几倍。今天他们在《自然-电子学》上的一篇论文中详细介绍了这种技术。研究人员说,随着这一进展,所谓的 "柔性电子学"更接近于现实。柔性电子器件有望实现可弯曲、可塑形、但节能的计算机电路,可以穿在身上或植入人体,以执行各种健康相关的任务。更重要的是,即将到来的物联网,即我们生活中几乎每一个设备都与柔性电子器件集成和互联,应该同样受益于柔性电子技术。

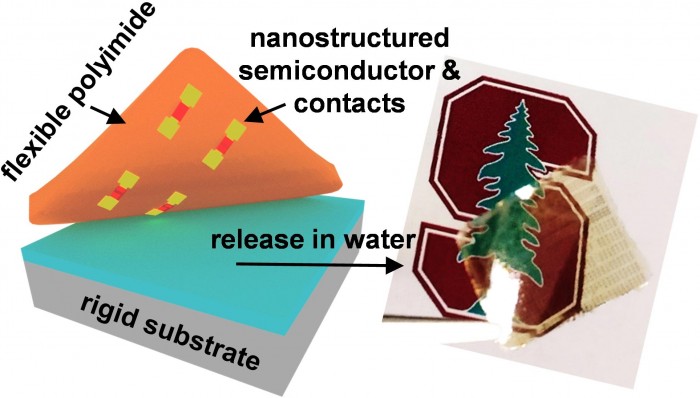

迄今为止,工程上的挑战是,可穿戴柔性电子产品的柔性材料在生产过程中会简单地融化和分解。根据斯坦福大学电子工程教授Eric Pop和开发该技术的Pop实验室的博士后学者Alwin Daus的说法,解决方案是分步骤进行,从一个不具柔性的基础基材开始,即在一块涂有玻璃的固体硅板上,形成了一层原子级的二维半导体二硫化钼(MoS2)薄膜,上面覆盖着小型纳米图案的金电极。由于这一步骤是在传统的硅衬底上进行的,纳米级的晶体管尺寸可以用现有的先进图案技术进行图案制作,实现了在柔性塑料衬底上不可能达到的分辨率。

被称为化学气相沉积(CVD)的分层技术,一次只生长一层原子的MoS2薄膜。生成的薄膜只有三个原子厚,但需要达到850摄氏度(超过1500华氏度)的温度才能发挥作用。相比之下,柔性基底由聚酰亚胺制成,在360摄氏度(680华氏度)左右早就失去了形状,并在更高的温度下完全分解了。斯坦福大学的研究人员首先在硬质硅上绘制图案并形成这些关键部件,然后让它们冷却,就可以在不损坏的情况下应用柔性材料。通过在去离子水中的简单浸泡,整个设备堆栈被剥离,现在完全转移到柔性聚酰亚胺上。

经过几个额外的制造步骤,结果是柔性晶体管性能比以前用原子薄半导体生产的任何产品性能能高几倍。研究人员说,虽然整个电路可以建立,然后转移到柔性材料上,但后续层的某些复杂情况,使转移后的这些额外步骤更容易。最后,整个结构只有5微米厚,包括柔性聚酰亚胺,这比人的头发要薄十倍左右。虽然在柔性材料上生产纳米级晶体管的技术成就本身就很引人注目,但研究人员还将他们的设备描述为 "高性能"设备,在这种情况下,这意味着它们能够处理高电流,同时在低电压下工作,这是低功耗的要求。