一种新的设计概念改变了材料分离气体混合物的方式

导读:一种更节能的方法通过颠覆传统的过程改善了一种工业气体的净化方式。

一种更节能的方法通过颠覆传统的过程改善了一种工业气体的净化方式。这个概念是由日本京都大学综合细胞-材料科学研究所(iCeMS)的科学家和同事开发并成功测试的。该研究结果在《Angewandte Chemie International Edition》杂志上发表。

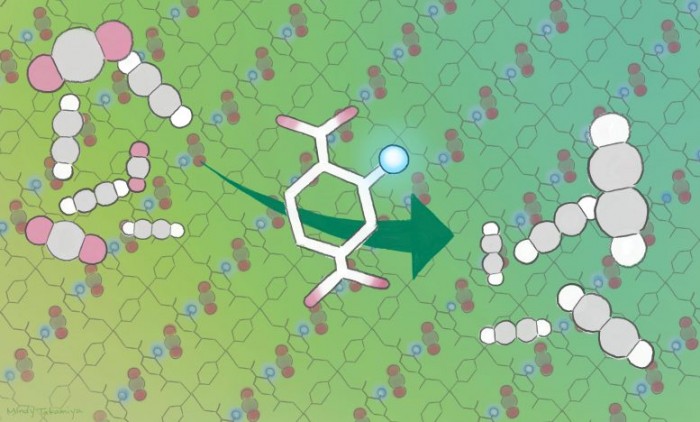

乙炔是一种用于许多行业的气体,包括作为焊接的燃料和塑料、油漆、玻璃和树脂等材料的化学成分。为了生产乙炔,它首先需要从二氧化碳中提纯。传统上,这是通过将乙炔/二氧化碳气态混合物通过一种材料来完成的。二氧化碳与材料的相互作用较弱,因此可以通过,而乙炔的反应较强,会附着在材料上。问题是,随后从材料中去除乙炔需要几个耗能的步骤。

科学家们一直在寻找逆转这一过程的方法,以便使乙炔成为通过材料的气体,而二氧化碳则被挡在后面。但到目前为止,这一直是非常具有挑战性的。

领导这项研究的iCeMS化学家Susumu Kitagawa解释说:"一个问题是这两种气体的分子大小、形状和沸点相似。有利于二氧化碳而不是乙炔的吸附剂确实存在,但很罕见,尤其是那些可以在室温下工作的吸附剂。"

Kitagawa、iCeMS材料化学家Ken-ichi Otake和他们的同事通过修改一种叫做多孔配位聚合物的晶体材料的孔隙,改善了其对二氧化碳的吸附。该小组将氨基基团固定在两种多孔配位聚合物的孔道中。这为二氧化碳提供了额外的位点,使其与材料相互作用并附着在上面。额外的互动位点也改变了乙炔与材料结合的方式,为乙炔分子的附着留下更少的空间。这意味着与没有氨基组锚的相同材料相比,吸附的二氧化碳更多,乙炔更少。

与目前可用的其他二氧化碳吸附剂相比,这些新设计的材料吸附了更多的二氧化碳和更少的乙炔。它们在室温下也能很好地发挥作用,并在几个循环中表现稳定。这种'相反作用'策略可以适用于其他气体系统,为具有挑战性的识别和分离系统的高性能多孔材料提供了一个有希望的设计原则。